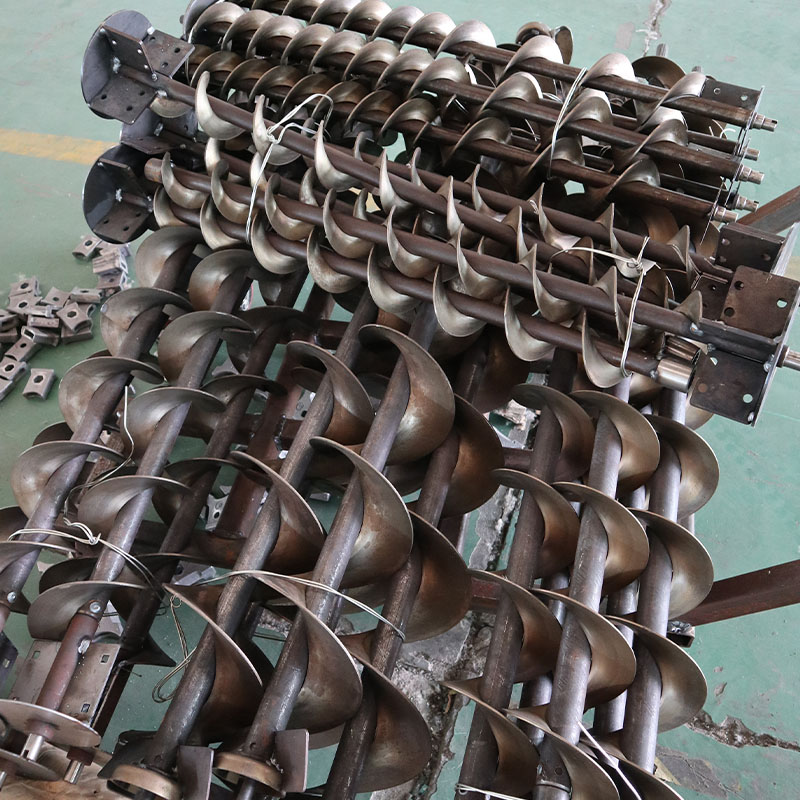

通过脉冲 MIG 焊接工艺与动态平衡控制技术,设备实现刀片与轴体的高强度连接,焊缝抗拉强度达 650MPa,较传统焊接提升 20%。某饲料机械龙头企业实测显示,使用该设备后刀轴焊接良品率从 85% 提升至 98.5%,单次焊接时间从 15 分钟缩短至 4 分钟,日均产能突破 600 根。焊接热影响区控制在 1.5mm 以内,确保刀片淬火层(HRC55-58)硬度稳定,耐磨性能提升 30%。

针对饲料机刀轴常用的 304 不锈钢、316L 耐腐蚀钢,设备预设 15 组智能工艺库:焊接 304 材质时启用纯氩气保护(纯度≥99.99%),焊缝通过 480 小时盐雾测试,耐腐蚀性能提升 40%;处理铝合金刀轴时采用变极性脉冲技术,热输入量减少 25%,避免轴体变形(弯曲量≤0.1mm/m)。设备特有的焊缝余高控制技术,可将刀片焊接处余高精确控制在 0.5±0.1mm,确保刀轴动平衡测试通过率达 99% 以上(平衡等级 G6.3)。

焊丝送丝系统支持 0.6-1.2mm 直径的不锈钢 / 铝合金焊丝,通过张力反馈闭环控制,送丝稳定性误差<0.5%;气体混配系统可精确调节氩气与氦气比例(0-20%),优化电弧挺度,实现 2-5mm 厚度刀轴的全熔透焊接,焊缝内部气孔率低于 0.8%。